Existen muchos procesos industriales considerados de tipo “masivo”, en el sentido de que producen muchos artículos, partes o componentes durante un lapso de tiempo pequeño. Por ejemplo: líneas de ensamble, máquinas empacadoras, procesos de llenado, operaciones de soldadura en una línea de producción, moldeo de piezas de plástico, torneado de una pieza metálica, el corte de una tira en pedazos pequeños, etc.

Algunos de estos procesos realizan miles de operaciones por día, mientras que otros efectúan varias decenas o centenas. En ambos casos se está ante un proceso masivo. Si, además, las variables de salida de interés son de tipo continuo, entonces estamos ante el campo ideal de aplicación de las cartas de control X-R.

La idea es la siguiente: imaginemos que a la salida del proceso fluyen (uno a uno o por lotes) las piezas resultantes del proceso, como se ilustra en la figura 7.2, cada determinado tiempo o cantidad de piezas se toma un número pequeño de piezas (subgrupo) a las que se les medirá una o más características de calidad. Con las mediciones de cada subgrupo se calculará la media y el rango, de modo que cada periodo

de tiempo (media hora por ejemplo) se tendrá una media y un rango muestral que aportarán información sobre la tendencia central y la variabilidad del proceso, respectivamente. Con la carta X se analiza la variación entre las medias de los subgrupos, para detectar cambios en la media del proceso, como los que se muestran en la figura 7.3. Mientras que con la carta R se analiza la variación entre los rangos de los subgrupos, lo cual permite detectar cambios en la amplitud o magnitud de la variación del proceso, como se ilustra en la figura 7.4.

Con respecto a las figuras 7.3 y 7.4, al afirmar que el proceso es estable se está diciendo que es predecible en el futuro inmediato y, por lo tanto, la distribución o comportamiento del proceso no necesariamente tiene la forma de campana como se sugiere en las figuras referidas.

Éstas pueden ser una curva con sesgo o incluso otras formas más inusuales. Claro que si la forma es poco usual, se recomienda investigar la causa.

Límites de control de la carta X

Como se ha señalado, los límites de control de las cartas tipo Shewhart están determinados por la media y la desviación estándar del estadístico W que se grafica en la carta, mediante la expresión μw ± 3σw. En el caso de la carta de medias, el estadístico W es la media de los subgrupos, X, por lo que los límites están dados por:

donde μx representa la media de las medias, y σx la desviación estándar de las medias, que en un estudio inicial se estiman de la siguiente manera:

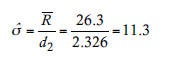

donde X es la media de las medias de los subgrupos, σ la desviación estándar del proceso, que indica qué tan variables son las mediciones individuales y n es el tamaño de subgrupo. Como por lo general en un estudio inicial no se conoce σ, ésta puede estimarse de dos formas principalmente. Una es calculando la desviación estándar, S, de los 150 datos de la tabla 7.1, incluyendo la variabilidad entre muestras y dentro de muestras que corresponde a la σ de largo plazo. La otra manera de estimar σ es más apropiada para la carta X , y parte de sólo considerar la variabilidad dentro de muestras a través de los rangos de los subgrupos, y la estimación está dada por:

donde R es la media de los rangos de los subgrupos y d2 es una constante que depende de n, el tamaño de subgrupo o muestra.1 En el apéndice se dan varios valores de d2 para distintos valores de n. De esta manera, tres veces la desviación estándar de las medias se estima con

Como se observa, se introduce la constante A2 para simplificar los cálculos. Esta constante está tabulada en el apéndice y depende del tamaño de subgrupo n. Con base en lo anterior, los límites de control para una carta de control X , en un estudio inicial, se obtienen de la siguiente manera:

Cuando ya se conocen la media, μ, y la desviación estándar del proceso, σ, entonces estos límites para la carta de medias están dados por:

En el caso del diámetro de las punterías se está haciendo un estudio inicial; por ello, si tomamos en cuenta que X= 0.59, R = 26.3, y para n = 5, A2 = 0.577; entonces,

Al graficar las medias de la tabla 7.1 y trazar estos límites se obtiene la carta X de la figura 7.5. En ésta se observa que no hay puntos fuera de los límites y además el comportamiento de los puntos no sigue ningún patrón especial (como lo veremos más adelante). Por lo tanto, el proceso responsable del diámetro de las punterías ha estado funcionando de manera estable en cuanto a tendencia central. Entonces, la variación que se observa en las medias es inherente al propio proceso y se debe a muchas pequeñas causas que actúan en común; no ocurrióningún cambio ocasionado por alguna situación o causa especial.

Interpretación de los límites de control en una carta X

Estos límites reflejan la variación esperada para las medias muestrales de tamaño n, mientras el proceso no tenga cambios importantes. Por ejemplo, en el caso del diámetro de las punterías se espera que las medias del diámetro de 5 punterías varíen de −14.59 a 15.7 μm. De esta manera, estos límites son utilizados para detectar cambios en la media del proceso y evaluar su estabilidad, de ninguna manera se deben utilizar para evaluar la capacidad, puesto que estos límites de control no son los de especificaciones o tolerancias, ya que mientras que los primeros se han calculado a partir de la información del proceso, las especificaciones son

fijadas desde el diseño del producto.

Los límites de control en una carta de medias tampoco son iguales a los límites reales o naturales del proceso, estos últimos están dados por:

Límite real superior = μ + 3σ

Límite real inferior = μ − 3σ

y reflejan la variación esperada para las mediciones individuales (el diámetro de cada puntería), y no para la media de n punterías. De hecho, si se compara la fórmula (7.2) para los límites de control de la carta X con la fórmula anterior para calcular los límites reales, se ve que sólo coinciden cuando el tamaño de subgrupo es igual a 1 (n = 1). Así, los límites reales para el diámetro de las punterías se pueden obtener estimando la desviación estándar del proceso, σ, a través del método de rangos:

luego, los límites reales son: 0.59 ± 3(11.3); con LRI = −33.3 y LRS = 34.5. Así, se espera que el diámetro de cada puntería en lo individual varíe de –33.3 a 34.5 μm, que por cierto exceden las especificaciones (EI = -25, ES = 25) y, por lo tanto, el proceso es incapaz, como también puede verse con el índice Cp = 50/(6*11.3) = 0.74

La interpretación correcta de los límites de control es de especial relevancia para una adecuada aplicación de la carta X, ya que de lo contrario se caerá en el error de confundir los límites de control con las especificaciones o con los límites reales. Por lo general, estos errores provocan que se trate de utilizar la carta para evaluar capacidad, cuando se debe usar para analizar estabilidad y detectar de manera oportuna cambios en la media del proceso. Por último, aunque los límites de control de una carta X se deducen a partir del supuesto de normalidad, si la característica de calidad tiene desviaciones moderadas de la normalidad, la carta X se puede seguir aplicando debido al teorema central del límite (véase capítulo 3). Al

respecto, existen varios estudios que han concluido la robustez a la suposición de normalidad

(véase Shilling y Nelson, 1976).

Espero que les guste y comtinuen disfrutando de la información de este blog empresarial, gracias.

2 comentarios:

Qué libro es?

Calidad total y productividad

Humberto Gutiérrez Pulido

Publicar un comentario